与可再生能源电解水制氢技术相比,通过提纯工业副产氢获取燃料氢气是现阶段更廉价的制氢方式。由金属氧化物构成的氧离子传导膜具有对氧100%的选择性,将高温水分解反应和工业副产氢燃烧反应耦合在致密氧离子传导膜的两侧,可实现低纯氢气燃烧反应驱动膜另一侧水分解,直接获得不含CO的氢气,用于氢燃料电池。但是氧离子传导膜通常暴露在含H2、CO2、H2S、H2O、CH4等苛刻气氛中,常见含钴或铁膜材料面临抗还原腐蚀性能差的问题。因此,开发适用于副产氢提纯的氧离子传导膜,为分布式氢能的发展提供技术支撑,是目前亟需解决的关键问题。

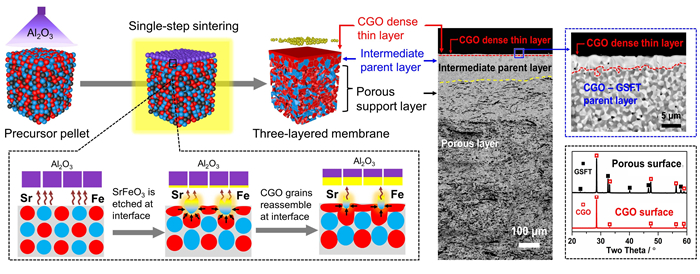

在前期氧离子传导膜材料开发基础上(Angew. Chem. Int. Ed. 2021, 60, 5204-5208; Chem. Mater. 2019, 31, 7487-7492; AIChE J. 2019, 65, e16740),近日,青岛能源所江河清研究员带领的膜分离与催化研究组提出了一种界面反应—自组装技术在陶瓷氧化物膜表面构筑一层超薄氧离子传导致密膜,形成多层结构陶瓷膜,用于稳定高效地提纯工业副产氢,制取不含CO的氢气。与传统制膜工艺对比,利用该技术原位构筑的氧离子传导膜非常薄(~1 m)、致密并且牢固地粘附在支撑层上,从而既可以显著降低氧离子传输阻力,又能够避免薄膜分层或剥离,保持多层结构陶瓷膜的完整性。另外,该过程只需一步热处理,有望降低多层结构陶瓷膜的制备成本。该方法还可以成功适用于十余种不同的陶瓷体系,具有较好的普适性,其中氧离子传导薄膜包含Ce0.9Gd0.1O2- 、Y0.08Zr0.92O2- 、Ce0.9Pr0.1O2- 、Ce0.9Sm0.1O2- 等。将开发的具有超薄氧离子传导膜的多层结构陶瓷膜作为膜反应器进行工业副产氢提纯,在H2、CH4、CO2、H2S、H2O气氛下连续稳定运行超过1000个小时,展现出优异的稳定性和制氢性能。

界面反应—自组装技术制备多层结构氧离子传导膜