镁合金作为最轻的金属结构材料,在航空航天、汽车、电子等领域具有广泛应用。但因其塑性成形性差,目前镁合金产品多为铸件。铸造镁合金组织粗大,且第二相通常沿晶界呈网状分布,还常伴有孔洞等铸造缺陷。为提高力学性能,必须改善第二相的形态和分布。常规工艺是进行T6处理,即通过高温固溶溶解粗大第二相,然后人工时效析出细小粒子。然而,合金元素在镁中扩散速率很低,需要长时间的固溶处理。比如,对于AZ91和AZ80合金,需要在415oC固溶处理~40 h才能使粗大的 -Mg17Al12相溶解,这不仅耗时、耗能,而且容易导致材料表面氧化和晶粒急剧长大。此外,固溶处理也无法消除合金中的孔洞缺陷。传统的锻造、挤压等塑性变形工艺虽然也可细化、致密化组织,但由于受镁合金塑性变形能力的约束,而且会形成强烈的变形织构。更为重要的是,对于已成型的零件,上述方法无能为力。

能否建立一种工艺,不仅能够细化、均匀化、致密化镁合金组织,而且能够同时实现第二相的溶解且不改变工件的形状和尺寸?金属研究所沈阳材料科学国家(联合)实验室马宗义研究员所领导的课题组,采用搅拌摩擦加工技术(Friction Stir Processing, FSP),针对这一问题进行了深入细致的研究,研究工作取得了一系列的进展。

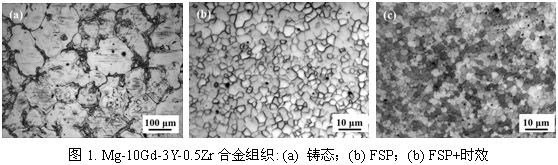

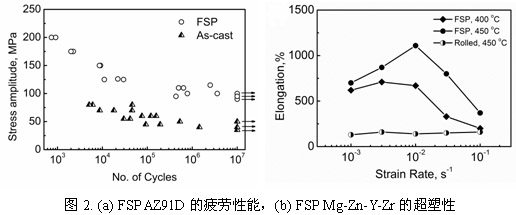

他们对高铝含量的Mg-Al-Zn和稀土镁合金进行了研究,发现FSP能够破碎粗大的铸态组织并导致动态再结晶;破碎粗大的网状第二相粒子并使其大部分溶解;消除孔洞疏松等铸造缺陷。1-2道次的FSP即可实现微观组织重构,把粗大非均质铸造组织转变成细小、均匀、致密的锻造组织(图1)。尤其重要的是,FSP获得的是等轴细晶结构的过饱和固溶体,并且具有高角晶界比率高、织构弱的特点,这是其它塑性加工手段无法实现的。人工时效后,FSP合金中析出弥散的第二相粒子,显著提高了材料的力学性能。例如,对于铸造AZ80镁合金,FSP后的屈服强度、抗拉强度、延伸率较铸态母材分别提高了63%、170%、510%;FSP+时效后,分别提高了130%、194%、315%。对于铸造AZ91D,FSP后疲劳强度从45 MPa提高到105 MP(图2a)。此外,FSP能够实现镁合金铸件的缺陷修复,例如,对于Mg-Nd-Zn-Zr铸件的10mm深缩松区,FSP修复后强度和塑性均高于无缺陷母材。 ,对扩散距离d所需扩散时间为:

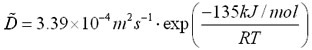

,对扩散距离d所需扩散时间为:

。对于晶粒尺寸100 m的铸造镁合金,在415oC常规固溶温度下完成扩散所需时间为37 h,这与Mg-Al合金的常规固溶处理时间一致。在FSP过程中,剧烈塑性变形明显细化晶粒、破碎第二相粒子,使扩散距离显著缩短。假定晶粒尺寸为1 m,则扩散时间仅为13 s。此外,剧烈塑性变形使元素由体扩散为主转为沿位错的管扩散为主,扩散速率增大1000倍,对同样距离,扩散时间将缩短1000倍。因此,在FSP十几秒的瞬间高温下完成粗大第二相的溶解是完全可能的。此外,他们对镁合金FSP过程中的变形机制进行了分析,发现对于预固溶+FSP制备的AZ80样品,连续动态再结晶为主要再结晶机制,同时孪生机制也发挥重要作用;而对于两道次FSP样品,由于一道次FSP后晶粒已明显细化,第二道次FSP过程中孪生难以发生,因而再结晶机制为连续动态再结晶和非连续动态再结晶。

。对于晶粒尺寸100 m的铸造镁合金,在415oC常规固溶温度下完成扩散所需时间为37 h,这与Mg-Al合金的常规固溶处理时间一致。在FSP过程中,剧烈塑性变形明显细化晶粒、破碎第二相粒子,使扩散距离显著缩短。假定晶粒尺寸为1 m,则扩散时间仅为13 s。此外,剧烈塑性变形使元素由体扩散为主转为沿位错的管扩散为主,扩散速率增大1000倍,对同样距离,扩散时间将缩短1000倍。因此,在FSP十几秒的瞬间高温下完成粗大第二相的溶解是完全可能的。此外,他们对镁合金FSP过程中的变形机制进行了分析,发现对于预固溶+FSP制备的AZ80样品,连续动态再结晶为主要再结晶机制,同时孪生机制也发挥重要作用;而对于两道次FSP样品,由于一道次FSP后晶粒已明显细化,第二道次FSP过程中孪生难以发生,因而再结晶机制为连续动态再结晶和非连续动态再结晶。